金刚石是一种卓越的材料,由于其独特的性能,在各个领域都具有巨大的潜力。然而,尽管在过去几十年里人们付出了大量努力,但要生产出大量符合要求的超薄金刚石膜以供广泛使用,仍然颇具挑战。在此,我们证明了使用胶带进行边缘暴露剥离是一种简单、可扩展且可靠的制备超薄且可转移的多晶金刚石膜的方法。作者的方法能够大规模生产大面积(2 英寸晶圆)、超薄(亚微米厚度)、超平坦(亚纳米表面粗糙度)和超柔性(可 360° 弯曲)的金刚石膜。这些高质量的薄膜具有平坦的可加工表面,支持标准的微制造技术,并且其超柔性使其能够直接应用于弹性应变工程和形变传感领域,而这对于厚膜来说是无法实现的。系统的实验和理论研究表明,剥离薄膜的质量取决于剥离角度和薄膜厚度,在最佳操作窗口内能够稳定地制备出基本完好的金刚石膜。这种单步制备方法为大规模生产高品质的金刚石膜开辟了新途径,有望加速金刚石在电子、光子学及其他相关领域的商业化进程,推动金刚石时代的到来。

Fig 1.

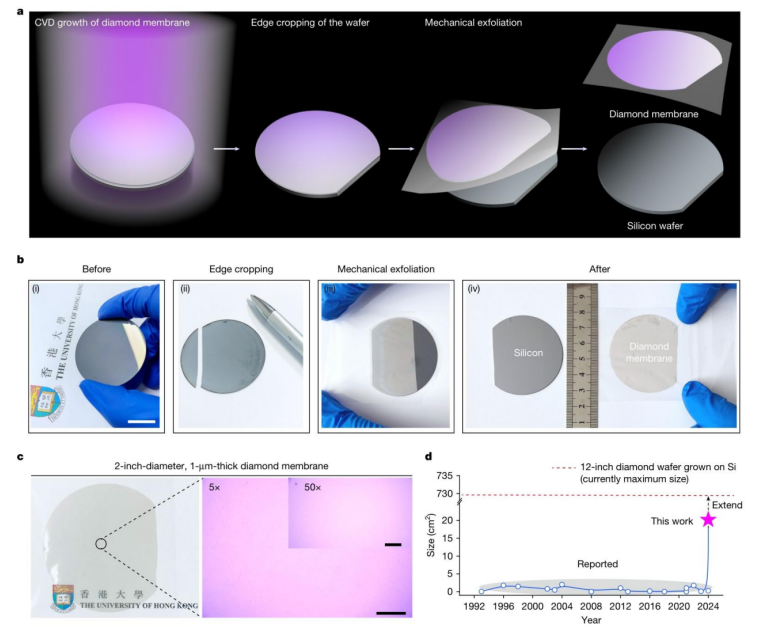

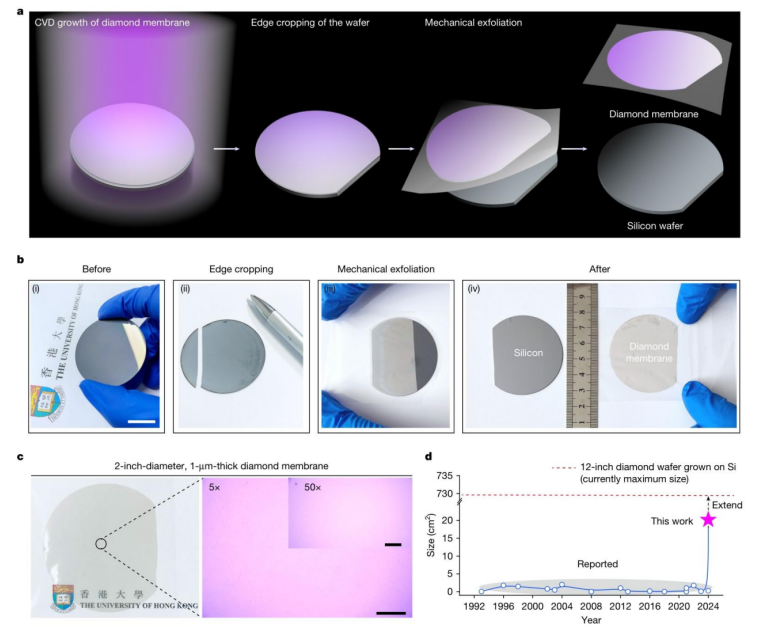

剥离晶圆级金刚石膜a:使用 3M 胶带从硅生长衬底上剥离金刚石膜的边缘暴露剥离示意图。裁剪晶圆边缘以方便剥离。

b:照片展示了在硅衬底上生长的约 1μm 厚、2 英寸宽的金刚石膜,(i)用划片笔裁剪,(ii)然后用透明胶带手工轻松干净地剥离,(iii)所得的硅衬底无残留,可重复使用,(iv)。比例尺为 2cm。

c:剥离的 2 英寸大小、1μm 厚金刚石膜的照片(左)和相应的 5 倍和 50 倍放大光学图像(右)。比例尺:主图为 500μm,插图为 50μm。

d:过去三十年报道的可转移金刚石膜尺寸统计(灰色阴影区域)。请注意,作者的方法原则上可以扩展到 12 英寸的样品(2021 年报道的市场上在硅片上生长的金刚石的最大尺寸。

Fig 2.

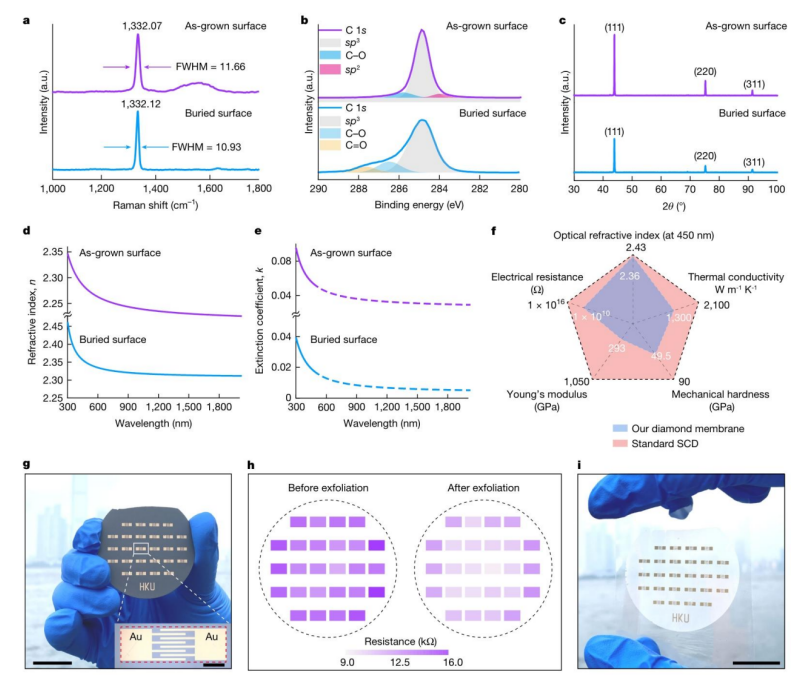

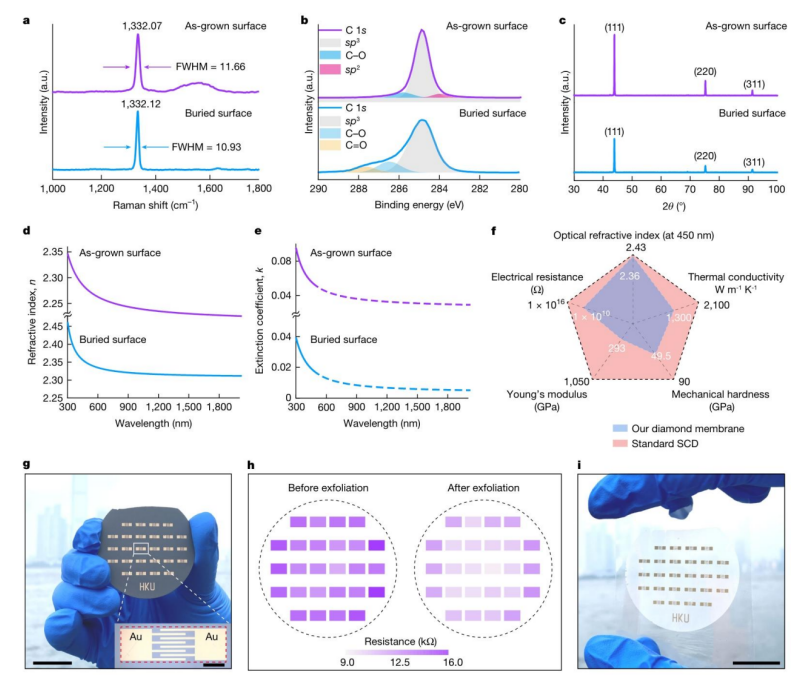

剥离金刚石膜的详细表征a - c:剥离的 1μm 厚金刚石膜生长面(顶部)和掩埋面(底部)的拉曼光谱(a)、X 射线光电子能谱(b)和 X 射线衍射光谱(c)。

d, e:剥离的 1μm 厚金刚石膜的光学折射率(d)和消光系数(e)。

f:作者的金刚石膜(2 英寸,1μm 厚膜)与标准块状单晶金刚石(0.5×0.5×0.3mm,购自 Element Six)在不同方面的比较。请注意,所有表征均在金刚石膜的掩埋面上进行。

g:在硅衬底上生长的 2 英寸金刚石膜上制作的芯片阵列照片。插图显示了单个芯片图案的放大光学图像(红色虚线框表示氢终止表面区域)。比例尺:主图为 2cm,插图为 1mm。

h:这些芯片阵列在生长面剥离前后的电阻变化。

i:从硅衬底上剥离后的 2 英寸金刚石膜上的芯片阵列照片。比例尺为 2cm。a.u. 为任意单位;FWHM 为半高宽。

Fig 3.

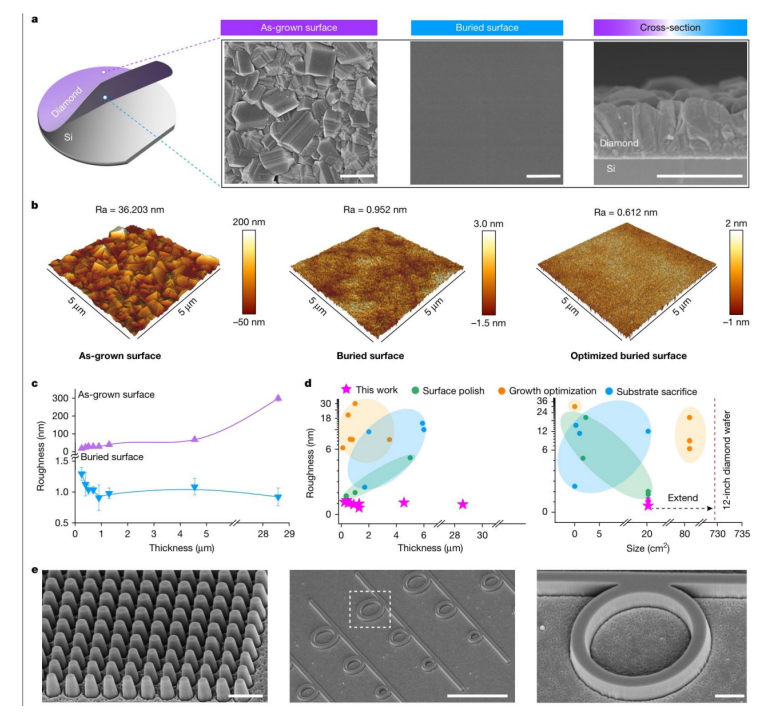

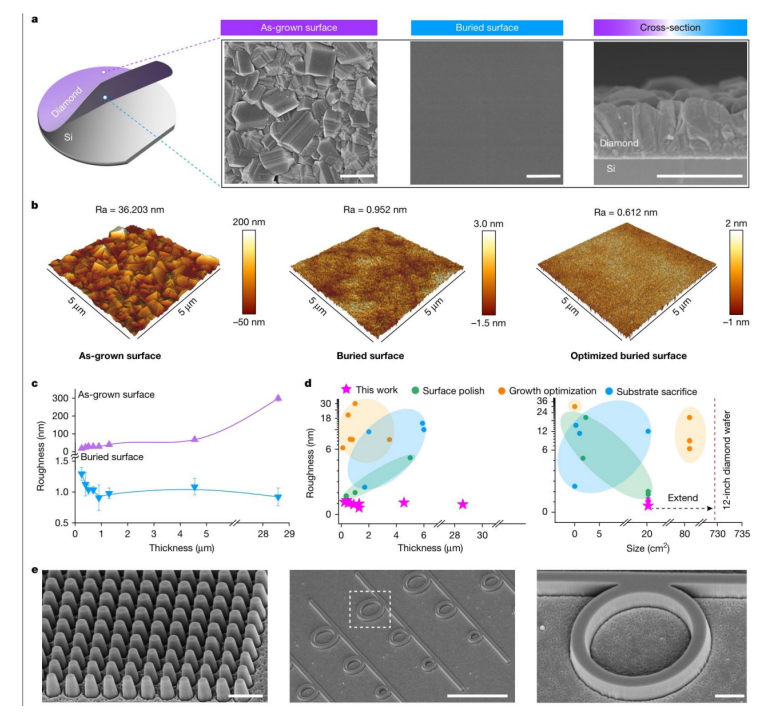

机械剥离金刚石膜的超平坦性a:约 1μm 厚金刚石膜生长面、掩埋面和横截面的扫描电子显微镜图像。比例尺为 1μm。

b:生长面、掩埋面和在更光滑硅衬底上生长的优化掩埋面的原子力显微镜粗糙度轮廓。

c:不同厚度的膜(20μm×20μm 区域)生长面和掩埋面的平均粗糙度(Ra)。

d:获得光滑金刚石膜的各种策略比较。我们的边缘暴露剥离方法在所有膜厚度(左)和面积(右)上都产生了最光滑的表面。

e:在剥离的 1μm 厚金刚石膜掩埋面上制作的纳米级图案的扫描电子显微镜图像。比例尺:左、右为 1μm,中间为 10μm。

Fig 4

. 用于可穿戴电子应用的柔性金刚石膜a - c:约 4μm 厚金刚石膜的照片,分别展示了其自支撑状态(a)、360° 弯曲状态(b)和缠绕在不同半径圆柱体上的状态(c)。

d:金刚石膜在不同拉伸(红色)和压缩(蓝色)应变下的电阻变化。灰色区域表示变形过程中微裂纹的出现。

e:单晶金刚石纳米级样品和多晶金刚石膜可承受的最大拉伸应变比较。

f, g:在 2 英寸膜上制作并使用透明胶带剥离的 5×3 金刚石应变传感器阵列的示意图(f)和照片(g)。

h:应变传感器阵列在拉伸(顶部)和弯曲(底部)手臂上的照片。

i:对应于图 h 中拉伸和弯曲手臂的应变传感器阵列每个单元的电阻变化。

Fig 5.

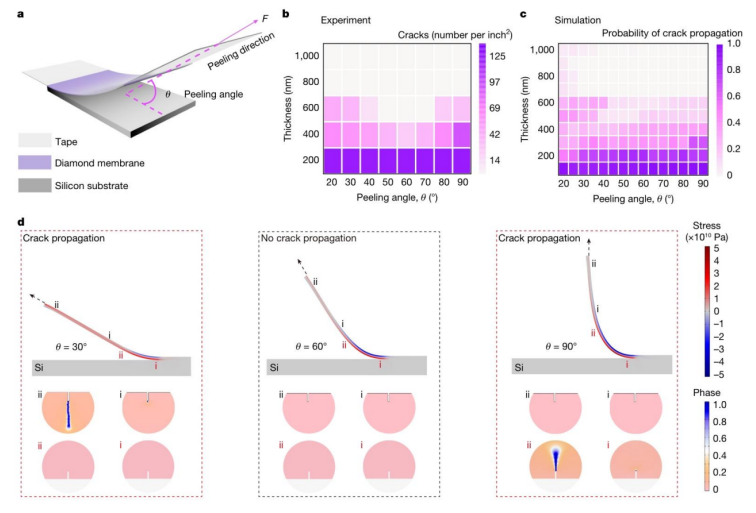

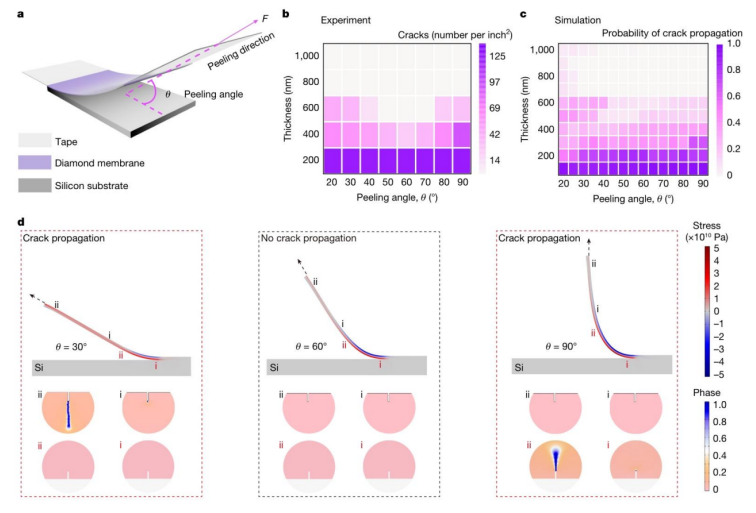

影响机械剥离金刚石膜质量的因素a:在剥离力 F 和剥离角度 θ 作用下,从衬底上剥离金刚石膜的示意图。

b:在不同剥离角度下,从 1cm×1cm 晶圆上剥离的不同厚度膜的微裂纹密度实验统计。剥离速度设定为 10mm/min。

c:不同剥离角度下剥离的不同厚度膜的裂纹扩展概率计算结果。

d:有限元方法模拟在 30°(左)、60°(中)和 90°(右)剥离角度下,600nm 厚膜的弯曲应力分布。下图显示了在强制剥离下,金刚石膜顶部(黑色数字)和底部(红色数字)不同位置裂纹的相态。当裂纹尖端附近的应力达到临界水平时(见方法),裂纹开始扩展,有效地将材料从未破裂状态(相值 0)转变为完全破裂状态(相值 1.0)。相场模拟中设定的裂纹初始尺寸为顶部 56nm,底部 1.2nm,相应表面上 95% 的裂纹小于这些尺寸(补充图 22)。

相关研究工作由香港大学Zhiqin Chu、Yuan Lin/北京大学Qi Wang于2024年联合在线发表在《Nature》期刊上,Scalable production of ultraflat and ultraflexible diamond membrane,原文链接:https://www.nature.com/articles/s41586-024-08218-x

转自《石墨烯研究》公众号