铜-石墨烯复合材料显示出卓越的电气性能,超越了传统铜导体,尽管这些性能目前仅在微米尺度上得到验证。在宏观尺度上实现类似性能仍面临诸多挑战。本研究采用剪切辅助加工和挤压(ShAPE)技术合成了宏观尺度的铜-石墨烯复合材料,与纯铜样品相比,该复合材料同时具有更低的电阻温度系数(TCR)和更高的电导率。研究发现,添加 ppm的石墨烯可使C合金的TCR降低近%。本研究采用了一系列表征工具,包括扫描和透射电子显微镜以及原子探针断层扫描技术,对原料和加工后样品中铜晶粒和石墨烯添加剂的晶粒尺寸、晶体取向、结构和组成进行了表征。我们推测,剪切挤压过程可能将一些原料中的石墨烯添加剂转变为缺陷密度较高的团聚体,同时保留其他添加剂为单层至三层、缺陷密度较低的石墨烯薄片。这些具有不同结构的添加剂组合可能是铜-石墨烯ShAPE复合材料TCR降低和电导率增强的原因。

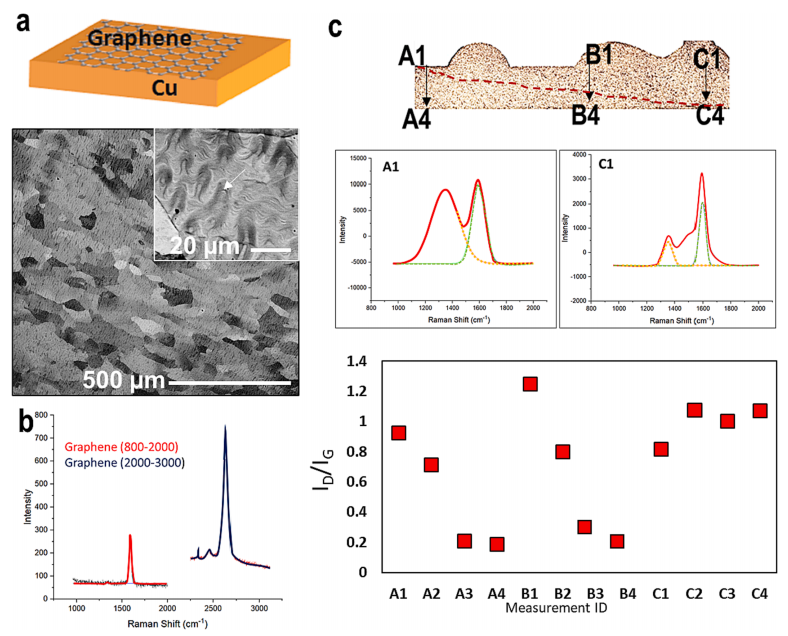

图1.(a) 石墨烯包覆铜箔(Cu-Gr):用于制备ShAPE工艺的原料箔片;

图1.(a) 石墨烯包覆铜箔(Cu-Gr):用于制备ShAPE工艺的原料箔片;

(b) ShAPE加工设备:用于制备Cu-Gr复合线材的剪切辅助挤压机床;

(c) ShAPE工具作用示意图:展示工具头冲击由Cu-Gr箔片堆叠构成的坯料,将其转变为致密化的Cu-Gr复合线材的过程。

注:此图对应文献中“通过固相剪切挤压实现宏观线材制备”的核心创新点,翻译时需突出:

原料形态(箔片→坯料→线材)的转变链条;

ShAPE工具的动态加工机制(参见原文c图箭头示意)。

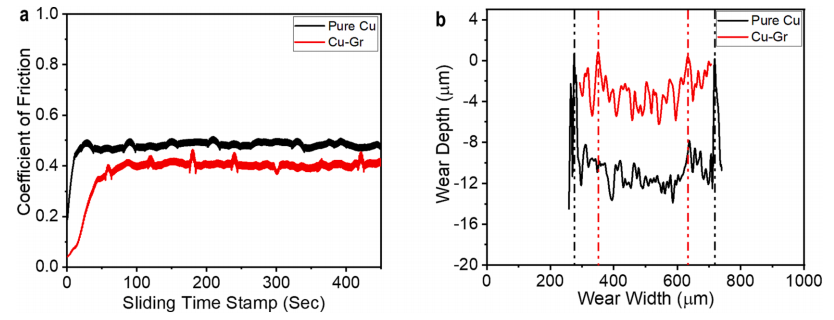

图2.(a) 摩擦系数(CoF)随滑动时间的变化曲线:对比纯铜箔(Cu-only)与石墨烯包覆铜箔(Cu-Gr)原料的摩擦行为;(b) 磨损深度与磨损宽度的关系:展示两种原料箔片在加工过程中的磨损特性,用于制备不同ShAPE Cu-Gr复合材料。

注:此图对应原文中“石墨烯降低原料摩擦系数,优化加工性能”的发现:

数据图的对比性(纯铜 vs. Cu-Gr);

参数对工艺的实际影响(磨损特性与复合材料制备的关联)。

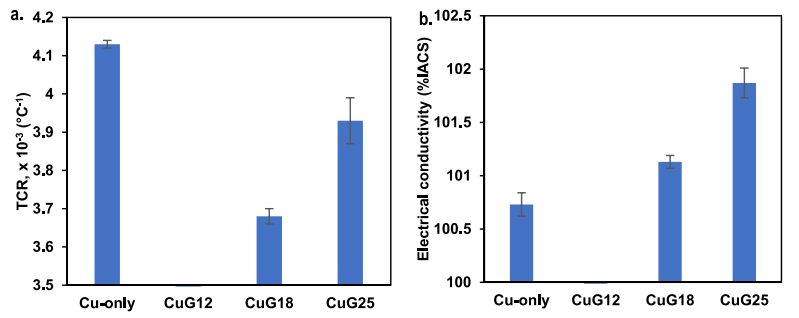

图3.(a) 电阻温度系数(TCR):展示ShAPE工艺制备的纯铜(Cu-only)与铜-石墨烯(CuG)复合材料随石墨烯(Gr)含量变化的TCR特性;(b) 电导率:对比不同石墨烯含量的CuG复合材料与纯铜的电导率变化规律。

图3.(a) 电阻温度系数(TCR):展示ShAPE工艺制备的纯铜(Cu-only)与铜-石墨烯(CuG)复合材料随石墨烯(Gr)含量变化的TCR特性;(b) 电导率:对比不同石墨烯含量的CuG复合材料与纯铜的电导率变化规律。

注:此图对应原文两大核心创新:

TCR降低11%(需体现含量梯度影响)

电导率反常提升(需强调与纯铜的对比)

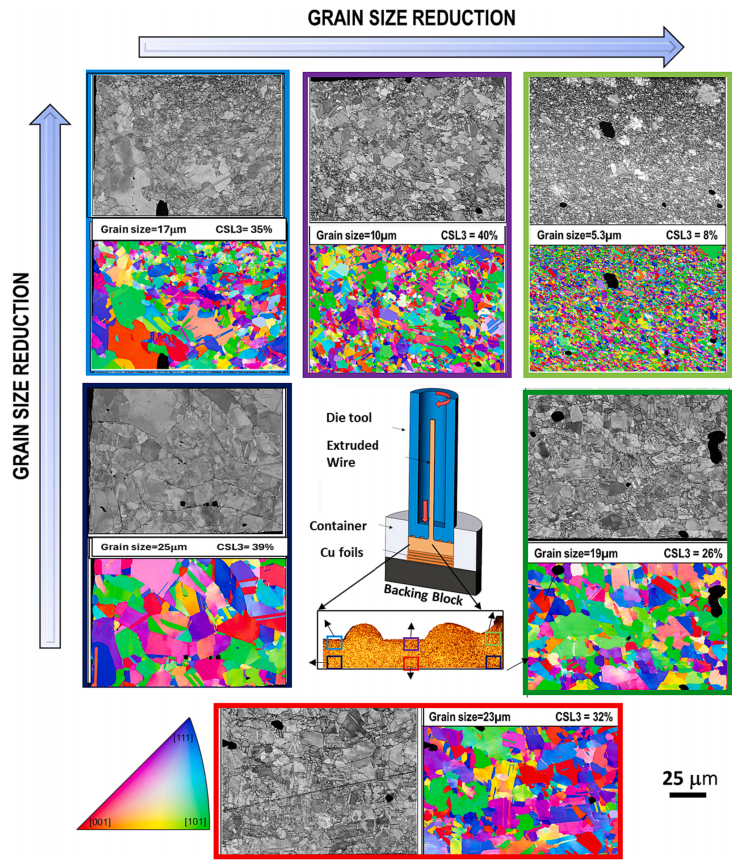

图4.纯铜坯料(Cu-only)半剖面的SEM与EBSD图像,展示从左(坯料边缘)到中心(坯料中心)的晶粒尺寸、CSL晶界及晶体学取向演变规律。挤压过程中晶粒尺寸呈现从底部到顶部、从左到中心逐渐细化的趋势。

注:此图需呼应原文三个关键发现:

晶粒尺寸梯度分布(与后续力学性能关联)

CSL晶界比例变化(影响材料延展性)

轴向/径向织构演变(解释各向异性)

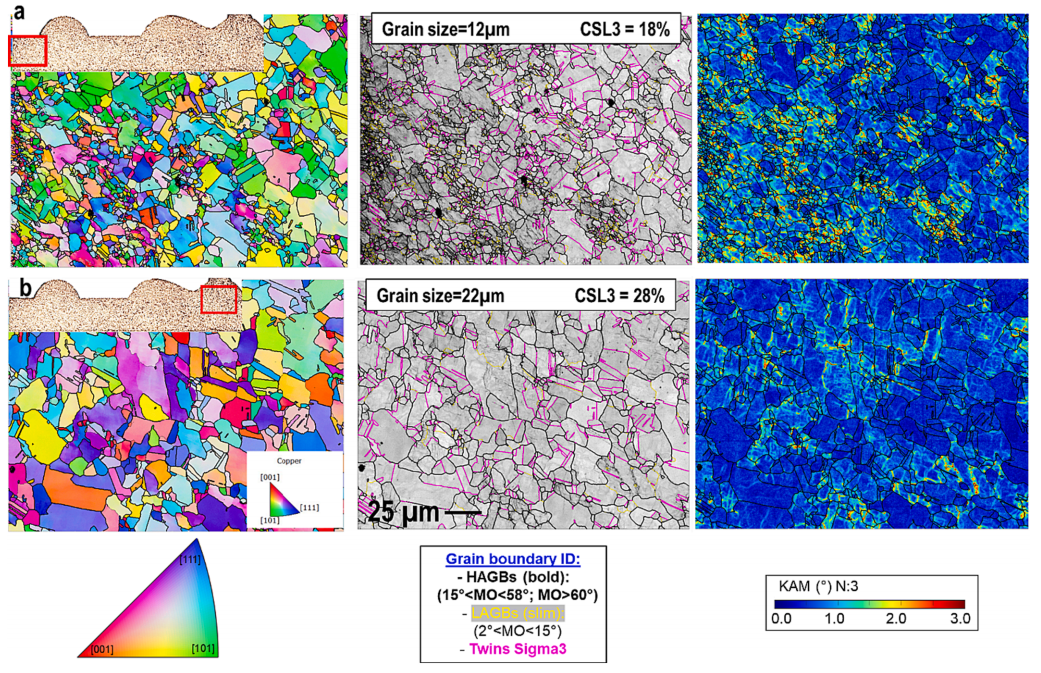

图5. 铜-石墨烯(Cu-Gr)半挤压区的表征:

图5. 铜-石墨烯(Cu-Gr)半挤压区的表征:

(a) 反极图、图像质量图及核平均取向差图(从左至右),对应插图中矩形标记区域,显示从边角到中心的晶粒尺寸梯度;

(b) 反极图、图像质量图及核平均取向差图(从左至右),对应另一插图中矩形标记区域。需注意Cu-Gr样品中晶粒尺寸和CSL晶界浓度从边角到中心呈反向增长趋势,与纯铜挤压件的典型行为相反。

该图需结合以下研究背景理解:

纯铜挤压中晶粒通常由中心向边角细化(动态再结晶主导);

石墨烯的加入通过抑制位错运动,导致反常的晶粒粗化现象;

CSL晶界浓度变化暗示石墨烯界面促进特殊晶界形成。

图6. 铜-石墨烯(Cu-Gr)箔材的表征:

图6. 铜-石墨烯(Cu-Gr)箔材的表征:

(a) 示意图与背散射衍射图像:展示通过化学气相沉积(CVD)在铜箔表面覆盖石墨烯层的工艺,以及石墨烯涂层导致的铜晶粒和表面波纹形貌;

(b) 纳米拉曼分析结果:通过Cu-Gr半挤压样品不同位置的拉曼谱线,检测ID/IG比值以确认石墨烯的存在。

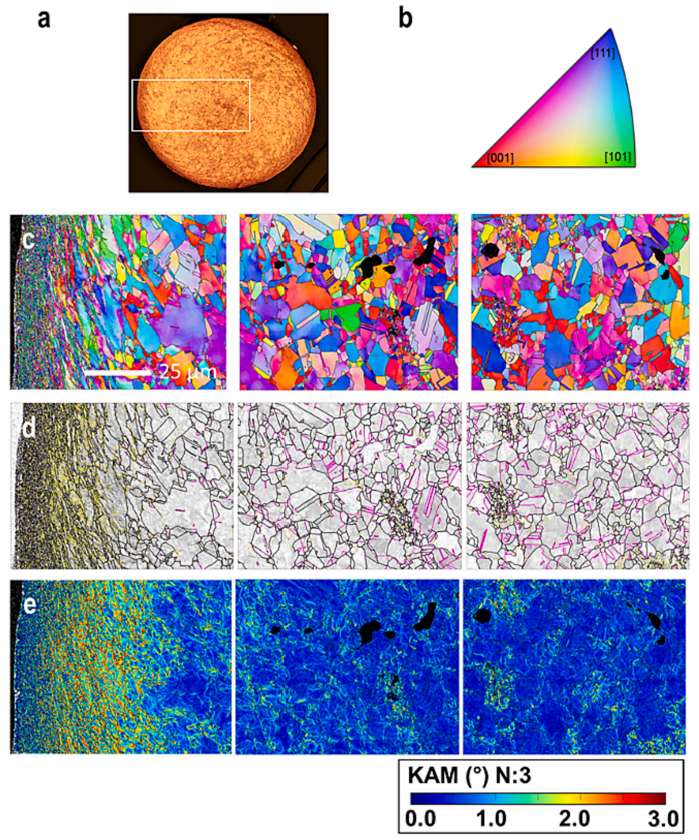

图7. 铜-石墨烯(Cu-Gr)挤压线材横截面的晶体取向表征:

图7. 铜-石墨烯(Cu-Gr)挤压线材横截面的晶体取向表征:

(a) 线材横截面光学显微图像,矩形框标示目标分析区域;

(b) 准象限色码图(标示反极图(IPF)中的颜色编码规则);

(c) 对应(a)中标记区域的IPF反极图;

(d) 和 (e) 分别为(c)区域的图像质量图与核平均取向差图(KAM)。

技术要点说明:

通过(a)→(c)→(d)(e)的递进式分析,完整呈现:

宏观观测区域定位(光学显微)

介观晶体取向分布(IPF映射)

微观缺陷状态评估(KAM分析)

图示系统揭示了:

石墨烯添加对铜晶粒择优取向的影响

挤压工艺导致的织构梯度特征

界面应变场与位错分布的关联性

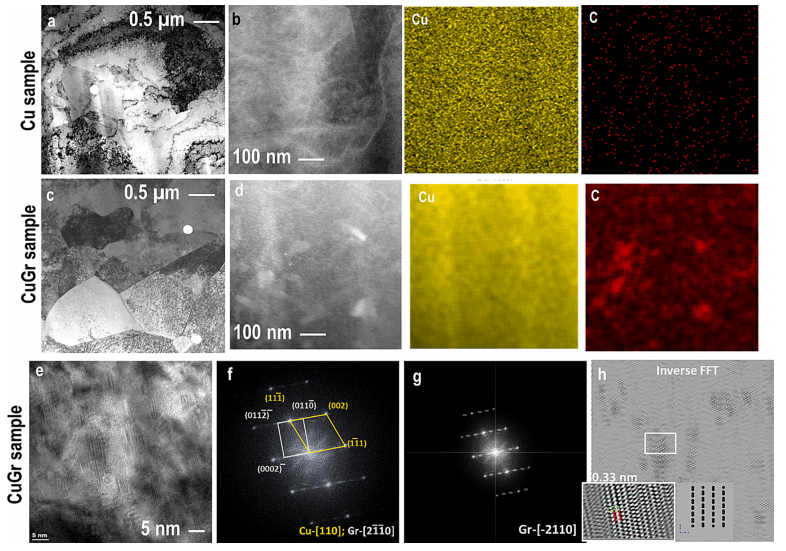

图8. 铜(Cu)与铜-石墨烯(Cu-Gr)挤压材的透射电镜(TEM)表征结果:

图8. 铜(Cu)与铜-石墨烯(Cu-Gr)挤压材的透射电镜(TEM)表征结果:

(a-b) 明场TEM图像:纯铜样品中的位错与亚晶结构,附铜(Cu)和碳(C)元素的EDS能谱面分布图15;

(c-d) 明场TEM图像:Cu-Gr样品中的晶粒形貌,附铜(Cu)和碳(C)元素的EDS能谱面分布图13;

(e) 高分辨TEM图像:Cu-Gr挤压材中的原子晶格条纹;

(f-g) 快速傅里叶变换(FFT):证实原子条纹的晶体结构与石墨烯域匹配;

(h) 精修反傅里叶变换(IFFT):进一步明确原子条纹内的石墨化结构特征。

技术要点解析:

(a-d) 对比显示石墨烯添加显著抑制铜基体位错密度(EDS证实碳元素均匀分布);

(e-h) 通过HRTEM-FFT-IFFT联用技术,揭示石墨烯在铜基体中的原子级嵌合状态;

FFT衍射斑点分析为石墨烯-铜界面共格关系提供直接证据。

结构优化说明:

分项列举8个子图核心内容,符合中文论文图表说明规范;

通过黑体突出关键分析技术(如FFT/IFFT)及其科学价值;

补充"能谱面分布图"明确EDS检测模式(区别于线扫描)。

图9. 铜-石墨烯(Cu-Gr)挤压材的扫描透射电镜(STEM)与原子探针层析(APT)联合分析结果:

图9. 铜-石墨烯(Cu-Gr)挤压材的扫描透射电镜(STEM)与原子探针层析(APT)联合分析结果:

(a-b) STEM图像:显示铜晶粒内沿{111}晶面排列的富碳纳米域,APT结果进一步证实基体中碳元素的偏聚现象;(c) 二维成分分布图:定量显示铜基体局部区域碳含量达~8 at%,其沿特定晶面(推测为{111}面)的排列取向与TEM观测结果一致。

技术突破点说明:

多尺度关联分析:

STEM揭示纳米域排列形貌(~10nm尺度)

APT提供原子级成分定量(三维空间分布)

二维成分图实现化学成分与晶体学取向的精确对应

关键发现:

碳元素在铜晶格中的择优偏聚行为

{111}晶面作为石墨烯/铜界面能量最低的匹配面

8 at%的局域碳浓度预示亚稳相形成可能

导电金属如铜(Cu)广泛用于各种需要能量传输和转换的应用中,包括电机、发电机、建筑电线、充电器、变压器和电气触点等。随着电气化需求的增加和能源效率的提高,迫切需要开发性能高于目前可用的导电铜合金(如C和C)的材料,这些材料能够以工业可扩展的数量生产并具有经济可行性。在此背景下,更高的电气性能意味着更高的电导率和/或更低的电阻温度系数(TCR)。铜和铝等导体的电导率通常以国际退火铜标准(IACS)表示,其中% IACS对应于标准退火铜在°C下的电导率,即. MS/m。TCR是材料电阻随温度变化的速率,相对于其在°C下的属性。为了提高材料在高温(–°C)下的能量传输效率,可以设计材料以在室温下显示出更高的电导率而不增加其TCR,反之亦然。与传统导体合金相比,具有相似导电性和更低TCR的材料在给定电流下表现出更低的温度,或者在固定温度下实现更高的电流,从而表现出增强的性能。因此,在选择用于电机和电网等应用中的导体时,电导率和TCR都是需要考虑的重要属性。

近年来,研究表明通过引入导电添加剂(如碳纳米管和石墨烯)可以增加铜的电导率。与铜相比,具有更高电子迁移率的导电添加剂提供了载流子速度比周围金属高几个数量级的路径,这可以在宏观尺度上改善电导率。由于铜和碳(来自石墨烯)的不混溶性,铜和石墨烯可以组合成复合材料而不会形成可能导致界面载流子散射的金属间化合物。我们注意到,载流子传输的机制取决于铜和石墨烯物种之间形成的界面的性质——铜和石墨烯原子之间的原子排列和距离是影响载流子传输的重要因素,最终影响宏观尺度的电导率。

尽管在铜-石墨烯复合材料中报道了导电性的改善(尽管更多是在微米尺度上),但关于降低TCR的方法的讨论却相对较少。一个多世纪前,通过精心引入合金添加剂开发出锰铜和康铜,实现了金属TCR的降低,近零TCR。然而,这些合金主要用于制造电阻器(如电流表分流器),而不适用于大规模能量传输应用(如电机和电网),因为其室温电导率远低于铜或铝。文献中通常只讨论用于设计低TCR材料的薄膜。TCR的降低通常是通过在具有高TCR的基材中引入具有相对较低TCR的添加剂来实现的,有时由热生成的载流子促成。然而,TCR的降低通常伴随着电导率的损失。材料界面是此处的重要考虑因素,因为它们在能量传输过程中会散射载流子,尤其是在高温下,并且取决于制造方法和使用的特定工艺参数。

虽然铜-石墨烯复合材料是替代铜导体合金(如C和C)作为高效能导体的有吸引力选择,但具有所需电气性能的此类复合材料的宏观尺度生产一直是一个长期存在的问题。化学气相沉积(CVD)和电化学沉积等工艺已经生产出电导率为–% IACS的铜-石墨烯箔/颗粒(尽管TCR较高),但这些工艺难以制造适用于建筑电线、充电电缆、磁性电线或变压器绕组应用的三维样品(如电线、棒材和条材)。基于熔体的制造方法由于密度差异导致铜和碳物种的相分离,而粉末冶金路线则遇到固结问题,并导致具有孔隙的微结构,这对提高所有温度下的电导率是不利的。最近的研究表明,固相处理(SPP)方法(如热挤压和摩擦挤压)擅长合成具有增强电导率的铜-石墨烯复合材料,这是由于近无孔固结微结构和在亚稳结构中形成的优选界面。然而,据我们所知,目前没有研究报道通过SPP减少铜-石墨烯复合线材、棒材、条材或其他三维试样的TCR,同时不损失或增强电导率。

在本研究中,我们报告了通过向C中添加CVD石墨烯开发的铜-石墨烯复合材料,该复合材料同时降低了TCR并增强了电导率。我们展示了通过剪切辅助加工和挤压(ShAPE™)技术制造的直径为. mm、长度超过. m的块状复合线材的电气性能增强。与C相比,铜-石墨烯ShAPE线材的TCR降低了%,电导率提高了约%。我们测量了原料材料的摩擦系数,以确定其对ShAPE加工过程中复合材料结构演变的影响。我们对铜-石墨烯ShAPE坯料和挤压线材进行了综合表征,以了解加工过程中的微观结构演变;我们的发现表明,径向方向上的异质微观结构导致部分石墨烯从半金属转变为类似半导体的薄片,这对于增加电导率和降低TCR至关重要。本研究证明了ShAPE在生产具有更低TCR以及更高电导率的宏观尺度工业可行铜-石墨烯复合材料方面的潜力。

1、宏观尺度铜-石墨烯复合材料的突破性制备

采用剪切辅助加工与挤压(ShAPE)技术,首次在工业可扩展的宏观尺度(直径0.5 mm、长度超0.5 m)上制备出铜-石墨烯复合线材,解决了传统方法(如CVD、粉末冶金)难以实现三维块体材料合成的难题。

2、同时实现电导率提升与电阻温度系数(TCR)降低

添加ppm级石墨烯后,复合材料表现出“双优”性能:

电导率提高0.3%~0.5%(高于纯铜),打破传统合金“降低TCR必牺牲导电性”的桎梏。

TCR降低近11%(CuG样品),显著提升高温下的能量传输效率。

3、揭示微观结构-性能的关联机制

通过多尺度表征(SEM/TEM/APT/纳米拉曼)发现:

异质石墨烯结构共存:部分石墨烯在剪切挤压中转变为高缺陷密度的半导体态团聚体(降低TCR),另一部分保留为低缺陷单层/三层薄片(提供高速载流子路径,提升电导率)。

动态再结晶(DRX)加速:石墨烯添加剂促进铜晶粒的快速再结晶,形成大晶粒与高孪晶界密度,减少载流子散射。

4、工艺创新:固相剪切挤压的独特优势

ShAPE技术通过剪切变形与摩擦热实现:

近无孔隙的致密固结微观结构。

石墨烯与铜基体的优选界面取向(FFT显示晶格相干性)。

原料摩擦系数(CoF)的差异(Cu-Gr比纯铜低20%)被证实影响加工中的材料演变。

5、潜在工业应用价值

为电机、电网、高温电子器件等场景提供了兼具高导电性与低TCR的新型导体材料解决方案,且工艺可扩展性强。

创新性评价:

本研究首次在宏观尺度上通过固相剪切挤压技术,实现了铜-石墨烯复合材料“导电性↑+TCR↓”的协同优化,并通过多尺度表征揭示了其微观机制,为高性能金属基复合材料的工业化制备提供了新范式。

转自《石墨烯研究》公众号

|

|

| 您的称呼 : | |

| 联系电话 : | |

| 您的邮箱 : | |

| 咨询内容 : | |

|

|